箱梁,作为桥梁工程和大跨建筑结构中的关键承重构件,通常由顶板、底板和两侧腹板组成矩形或梯形截面。凭借高抗扭刚度、优异的承载能力、良好的空气动力学特性以及施工便捷性,箱梁在现代工程中有着广泛的应用。其力学性能和服役安全直接决定了整体结构的安全性。

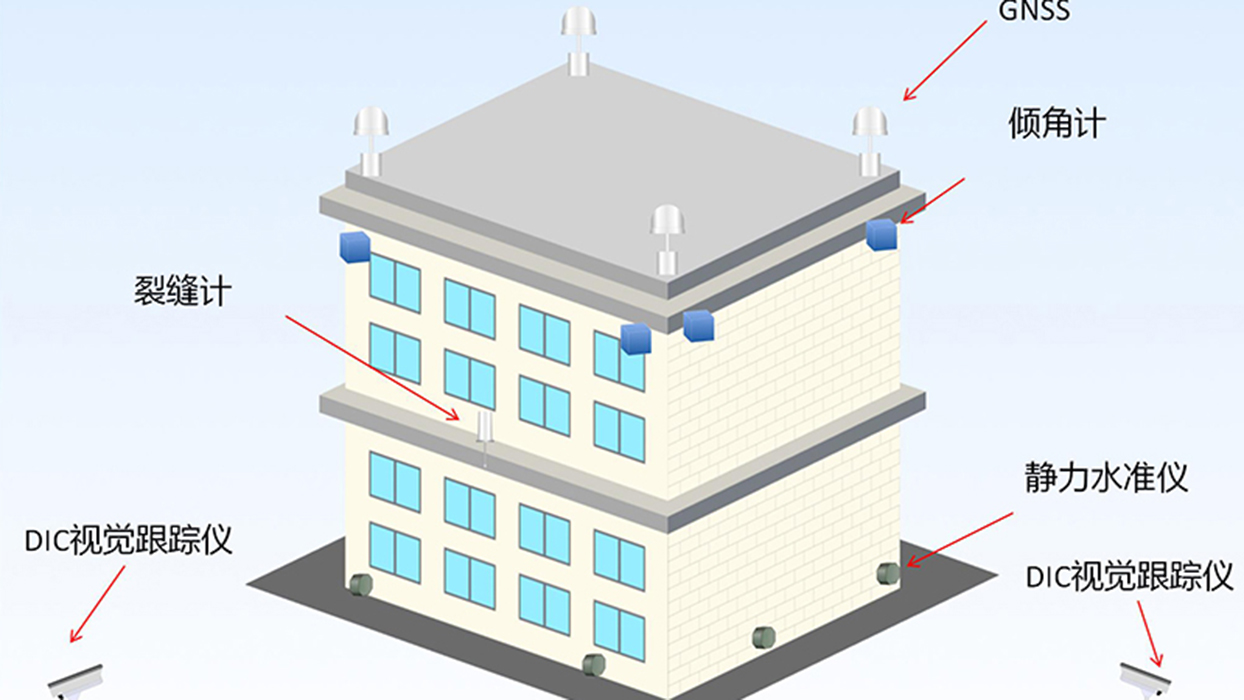

然而,传统的箱梁变形测试方法主要依赖应变片,并需要测试人员通过人工目检定位裂缝,手动测量裂缝宽度。这种方法不仅操作繁琐,还涉及高空作业的安全风险,且离散式的应变数据覆盖范围有限,人工判读裂缝也容易引入误差。为了提高测试效率、保障人员安全,某高校研究团队引入了海塞姆双目三维视觉应变仪,采用非接触式全场应变测量技术,全面实时监测箱梁变形过程,有效弥补了传统检测方法的不足。

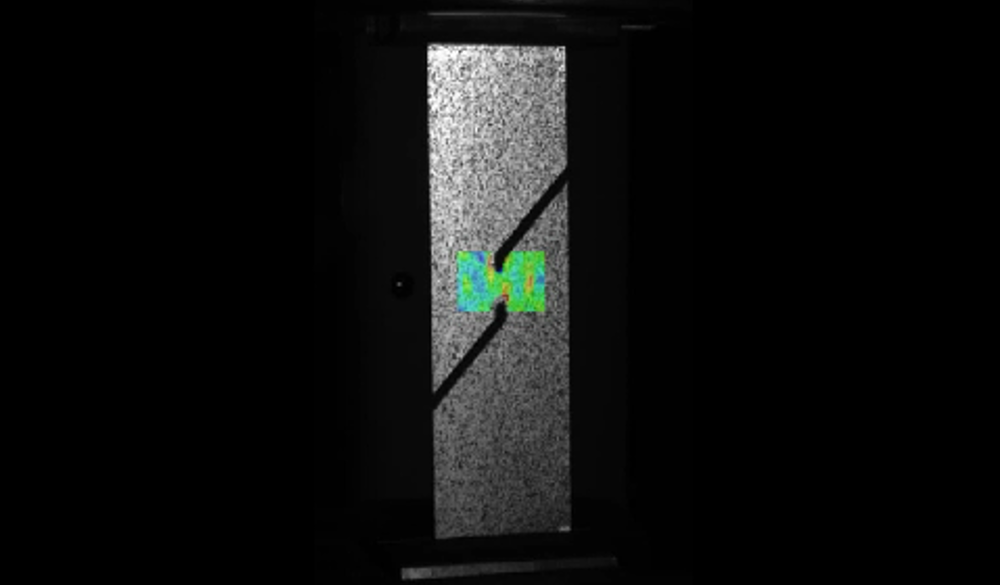

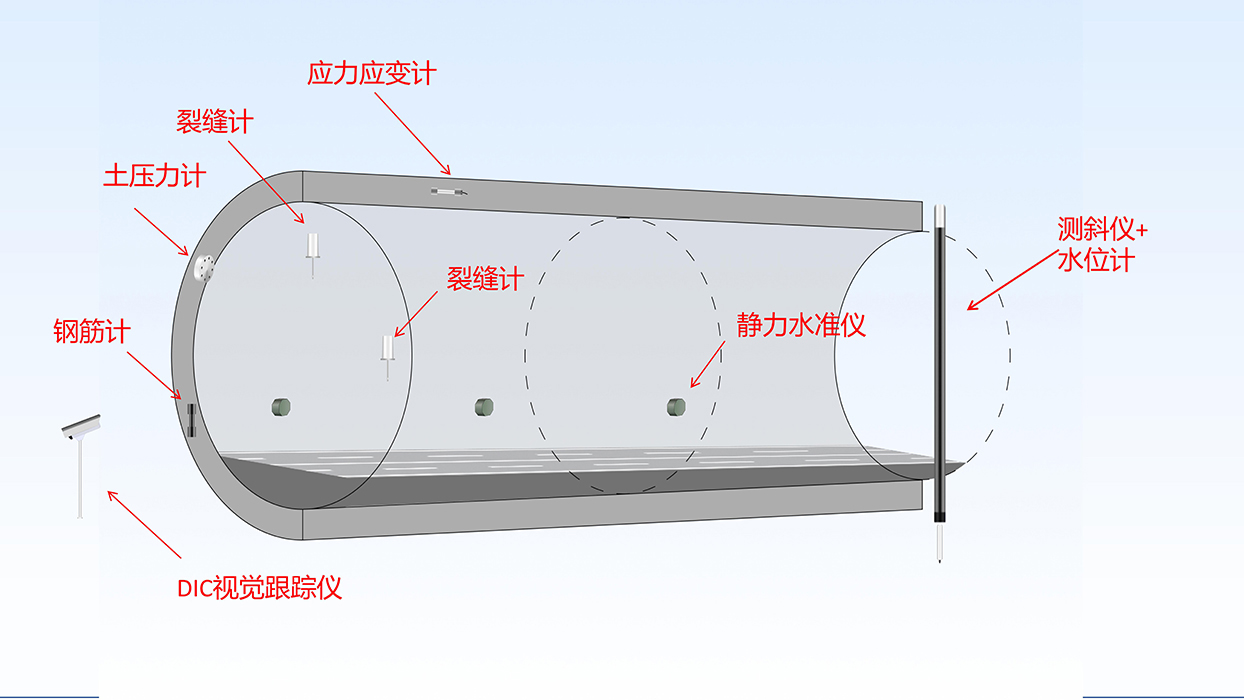

箱梁侧壁

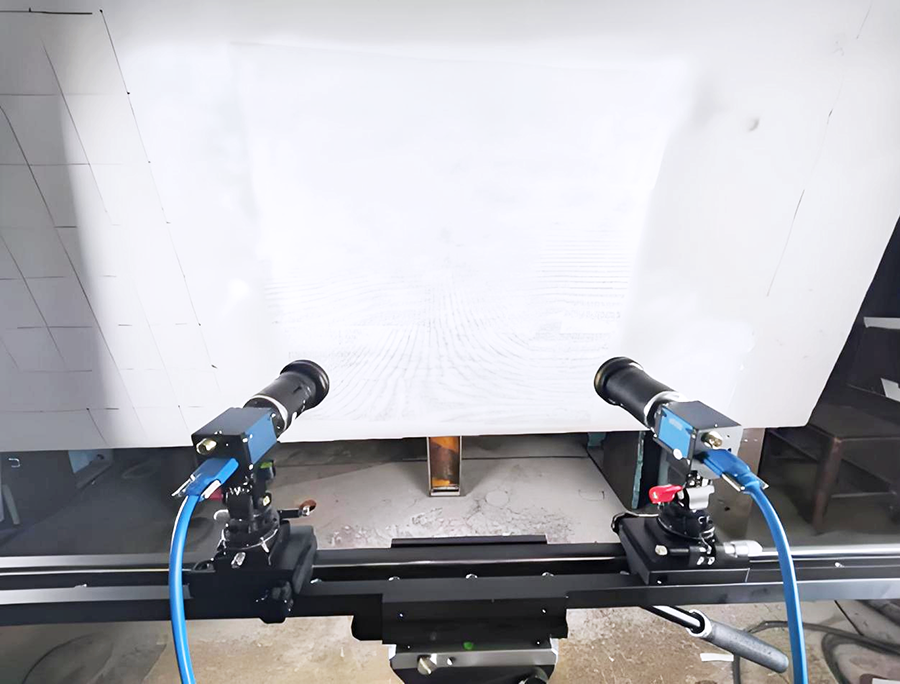

试验过程

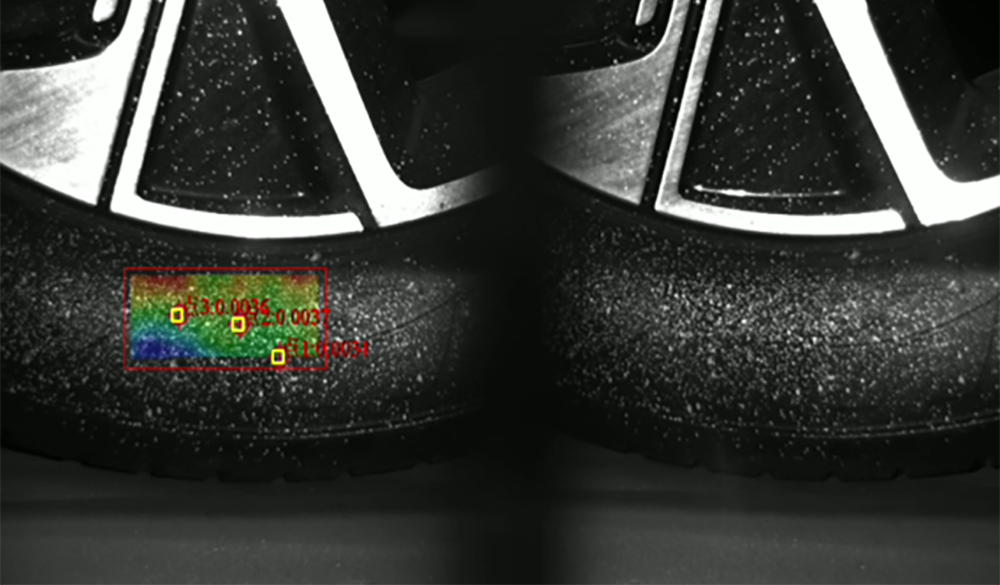

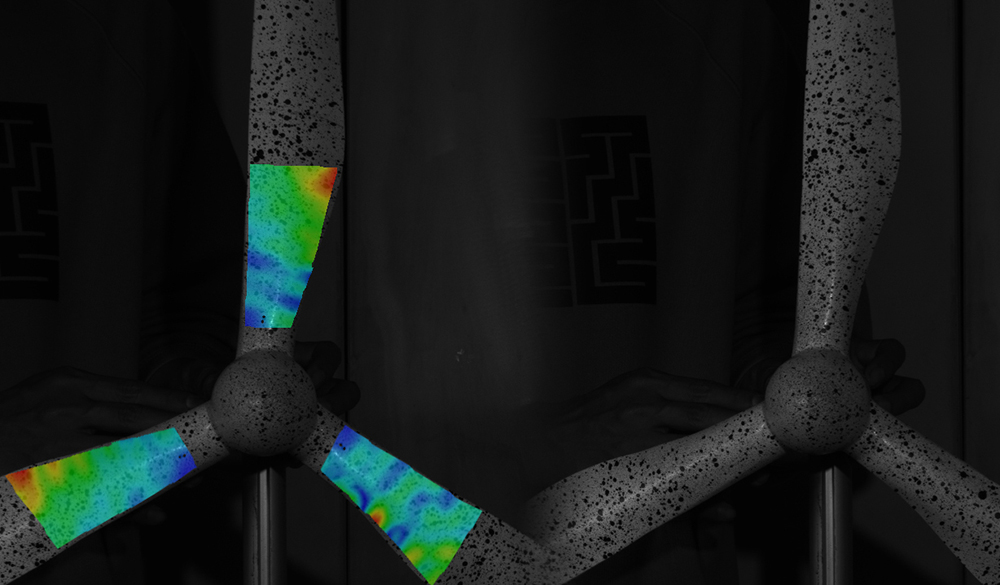

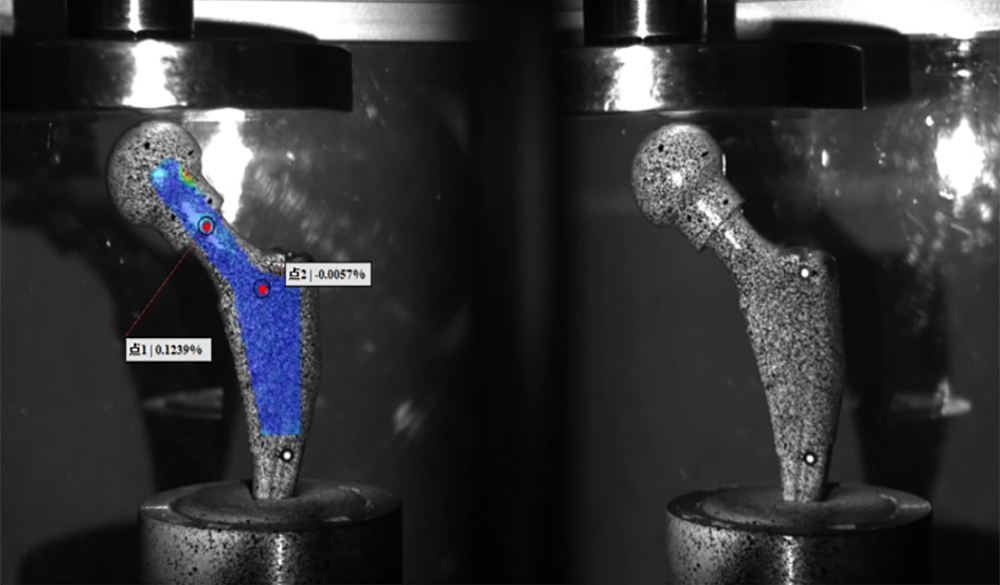

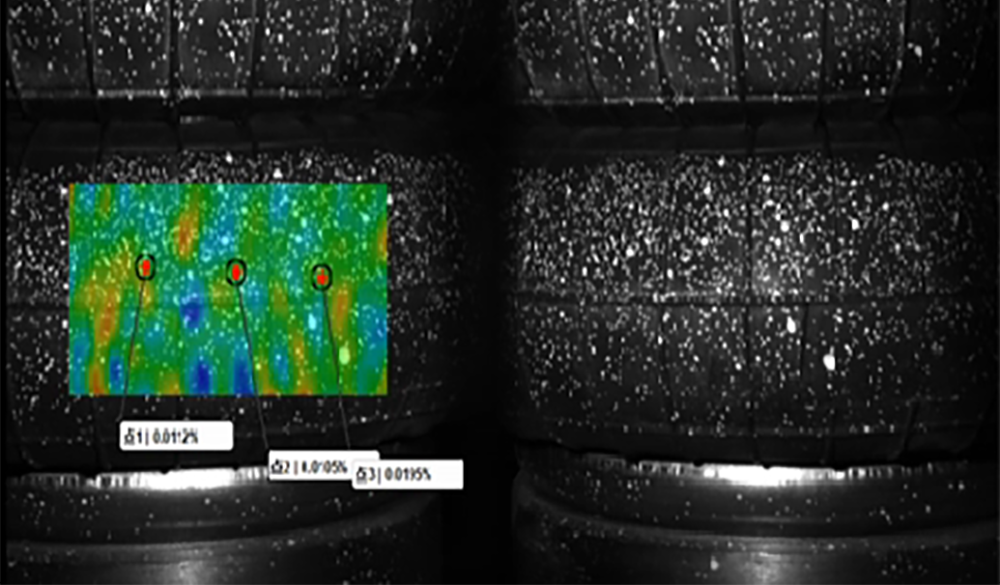

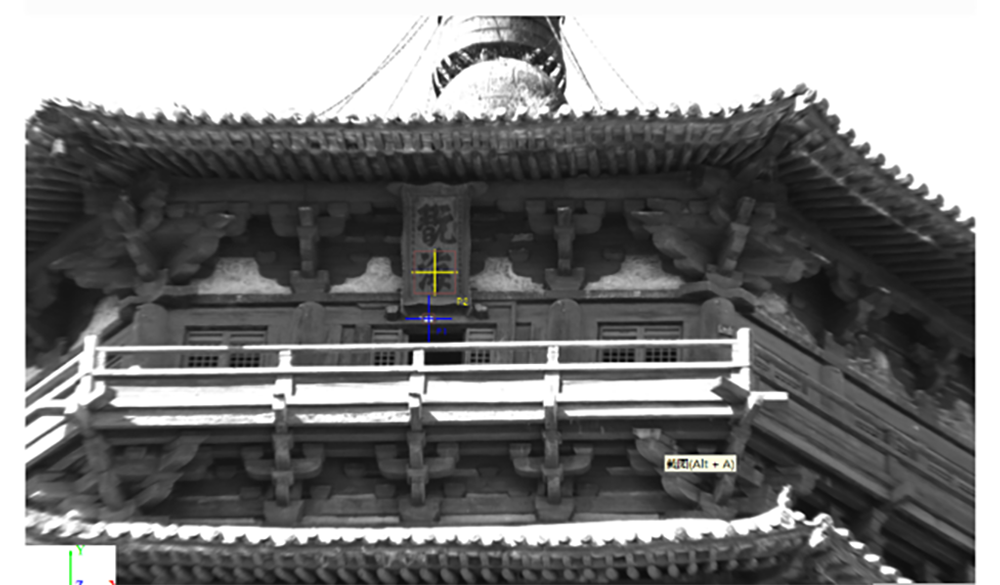

该团队精心设计了一个单箱梁模型,采用四点弯曲加载方案,通过海塞姆双目三维视觉应变仪进行实时监测。该仪器基于双目立体视觉和数字图像相关(DIC)技术,能够实时捕捉并记录试件表面的图像,无需粘贴应变片,即可全程监测并获取应变分布数据。

现场测量布置

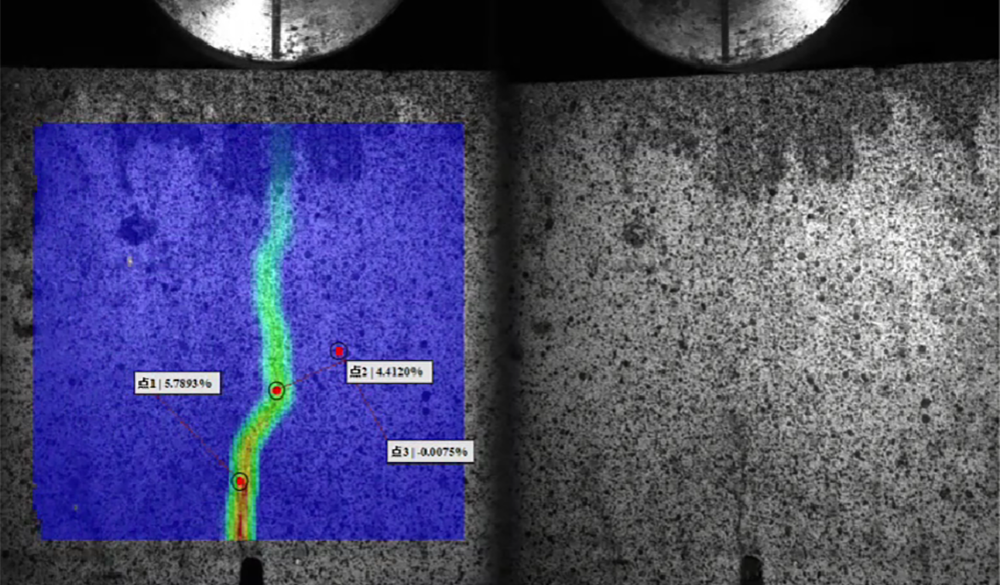

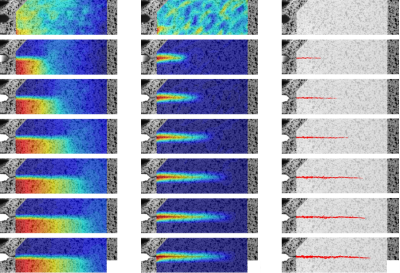

此外,海塞姆创新的裂纹扩展监测技术——残余灰度场测量模式,能自动分析并精准计算裂纹的长度、宽度和面积。与传统的人工检测相比,这一技术显著提高了测试的准确性与效率。

残余灰度场测量模式计算流程(位移场,应变场,裂纹扩展)

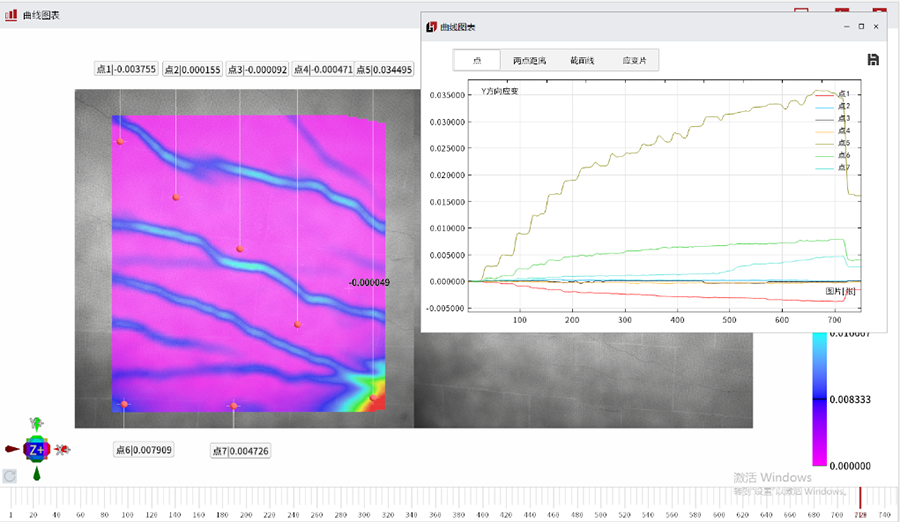

试验结果

在本次试验中,海塞姆双目三维视觉应变仪成功地为研究团队提供了完整的全场应变数据,并精确测量了裂纹的数量、长度、宽度等关键信息。结合应变场数据和裂纹扩展信息,研究人员能够更加深入地分析应变分布及裂纹扩展对结构承载性能的具体影响,为更全面地评估箱梁在不同载荷下的力学表现提供了有力支持。

双目三维视觉应变仪四大优势

布置简便:无需复杂的应变片粘贴,设备部署迅速,能覆盖大范围结构进行测量,大幅缩短测试周期。

全场三维应变测量:全面捕捉并提供三维应变场数据,确保数据的全面性与准确性。

创新裂纹扩展监测:集成的裂纹扩展模块能自动分析并计算裂纹的长度、宽度和面积,显著提高实验效率。

增强安全性:避免人工查找裂缝,降低现场操作风险,保障测试人员的安全。