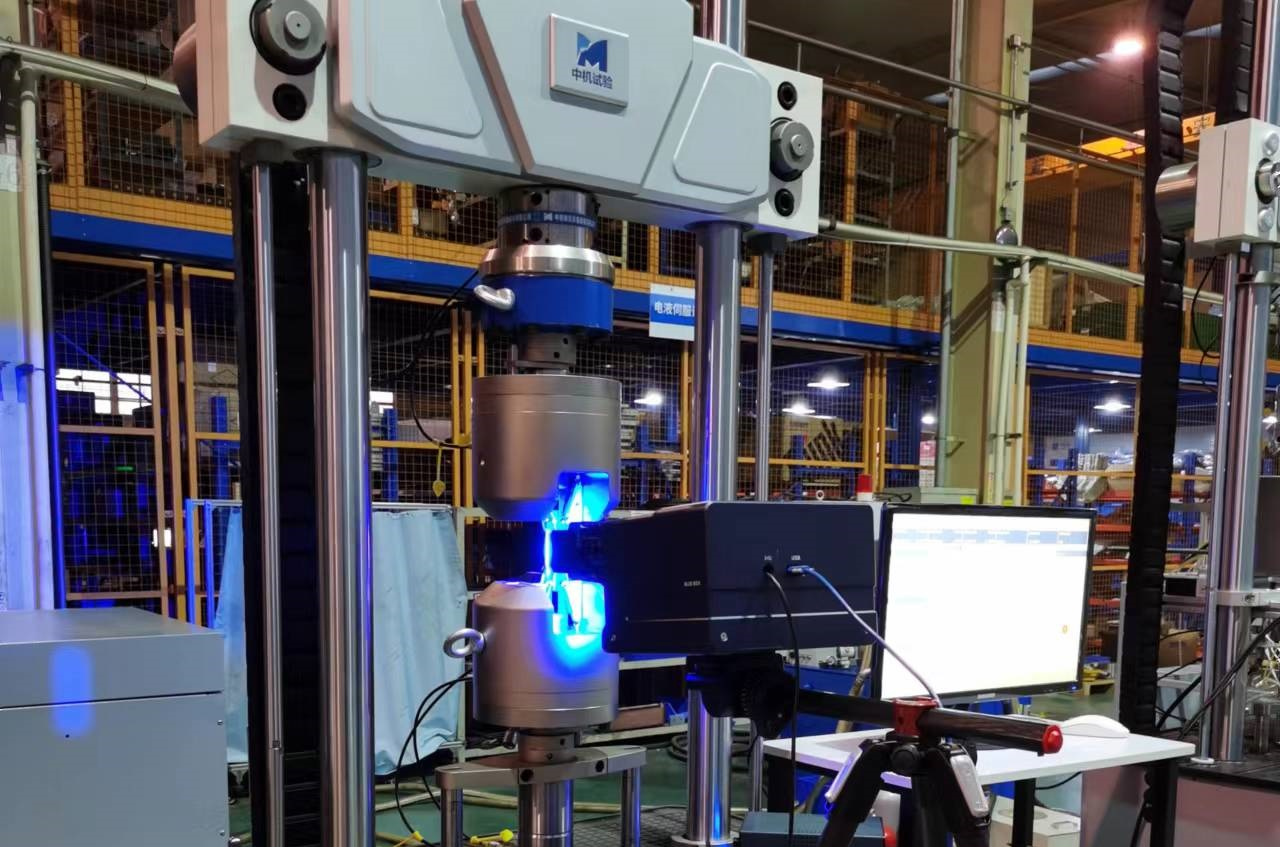

金属材料在高周疲劳测试中,其疲劳性能直接影响到结构件在长时间重复载荷下的可靠性。然而,传统DIC系统在进行高周疲劳测试时,通常需要在一个疲劳周期内采集10张以上的图片,这对测量头的采样频率提出了极高的要求。对于动辄数以万次的疲劳测试,不仅会占用大量硬盘存储空间,还容易导致数据延迟、系统宕机等问题。针对这些挑战,海塞姆单目二维视频引伸计通过整合疲劳测量模块,提供了一种高效、可靠的解决方案 。

一.测试挑战

在高周疲劳测试中,传统DIC系统采集频率高且数据量庞大,导致系统运行负荷过重。数以万次的高频拍照和数据记录不仅占用巨量存储空间,还可能因为硬件或软件的限制出现数据延迟或系统崩溃。此外,由于每个疲劳周期内的变形量微小,采集过多数据可能增加噪声,反而影响分析结果的准确性。

二.海塞姆单目二维视频引伸计的创新应用

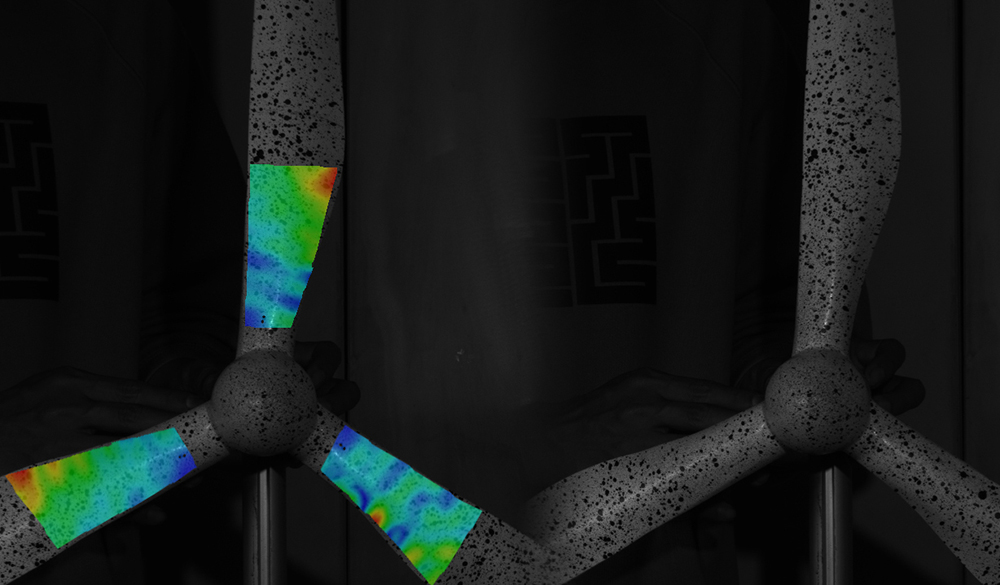

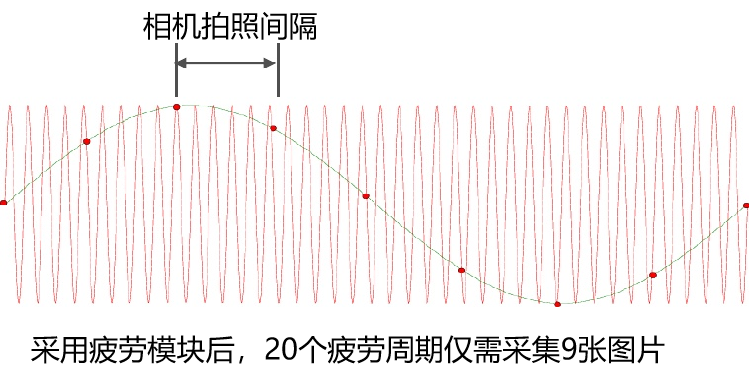

为了解决上述问题,海塞姆单目二维视频引伸计配备了专门的疲劳测量模块,通过与控制器和软件的协同工作,将高周疲劳测试中的N个小周期拟合成1个大周期。这一方法有效减少了每个疲劳周期内的数据采集量,同时通过跨周期拍照采集,保证了DIC系统能够全程跟踪试样的变形过程。

这一创新的采集方法使得系统能够在不降低测量精度的情况下,大幅减少数据量。这不仅降低了存储需求,还避免了数据处理过程中的延迟和系统崩溃问题。同时,通过大周期的拟合处理,DIC系统能够更加精准地捕捉材料在高周疲劳加载过程中的关键变形特征。

三.实验过程

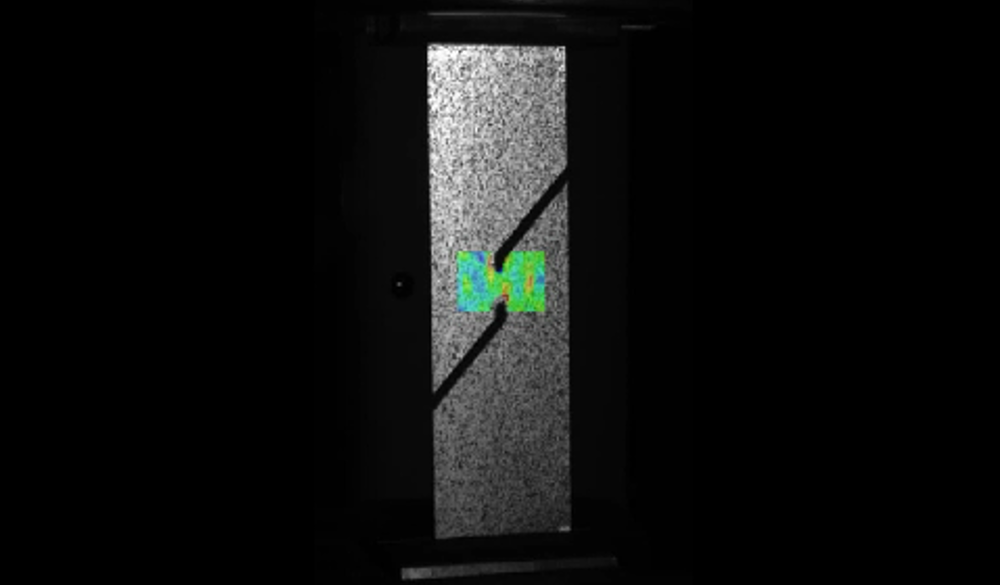

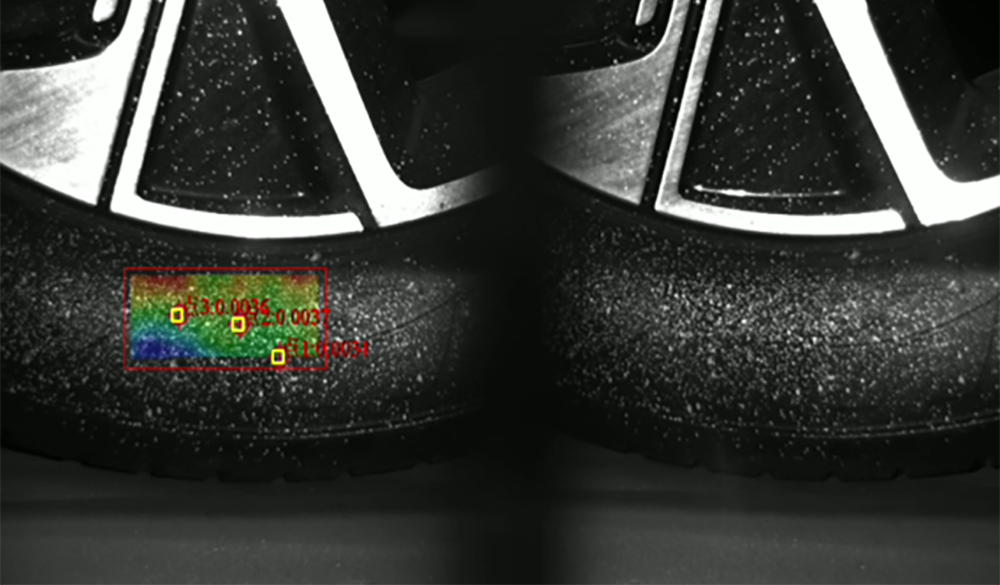

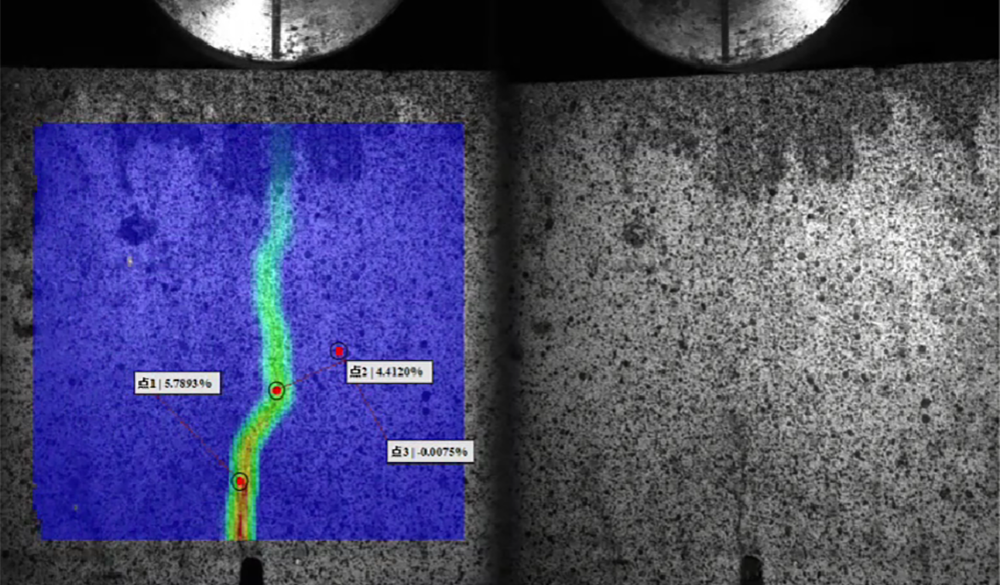

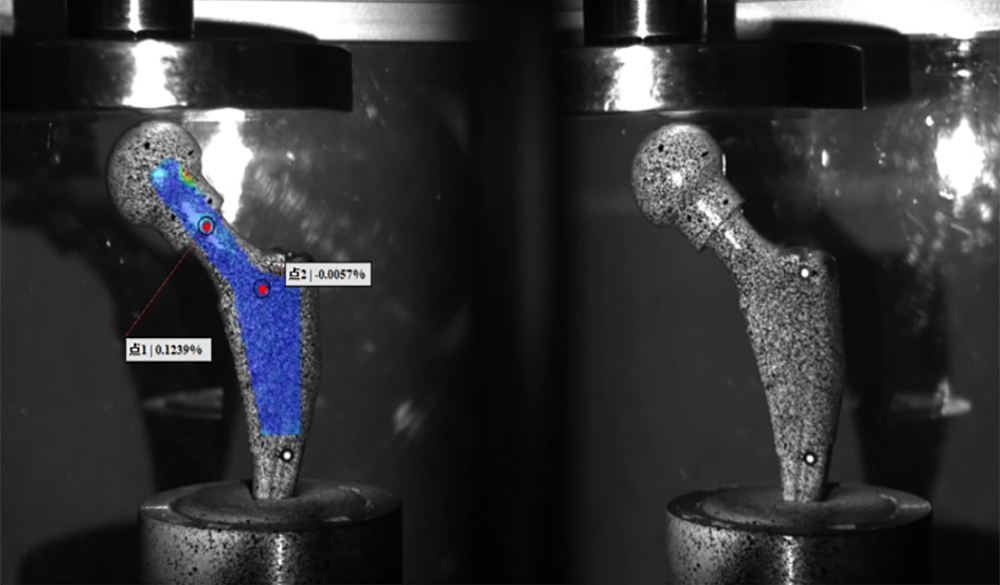

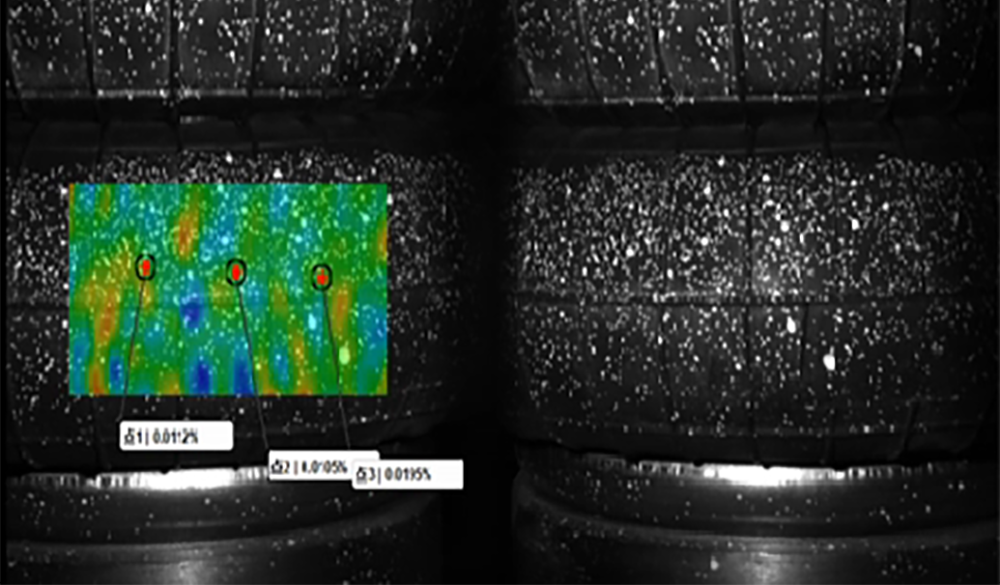

在金属材料的高周疲劳测试中,试样被安装在疲劳试验机上,海塞姆单目二维视频引伸计对试样表面进行实时监测。通过疲劳测量模块的配置,系统将N个小疲劳周期的数据拟合成一个大周期,从而触发DIC系统在关键时刻进行跨周期拍照。每次采集的图像数据被及时处理并存储,同时通过控制器和软件对全程数据进行跟踪分析。

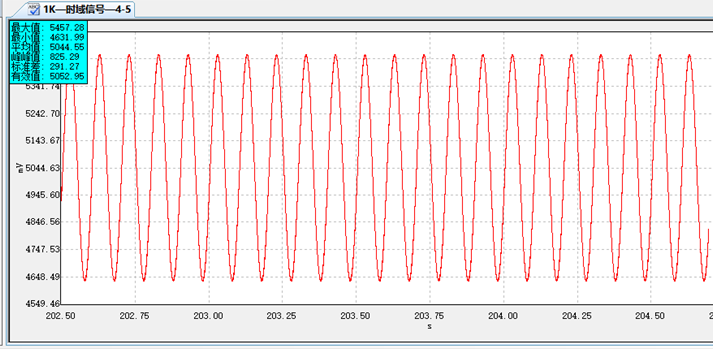

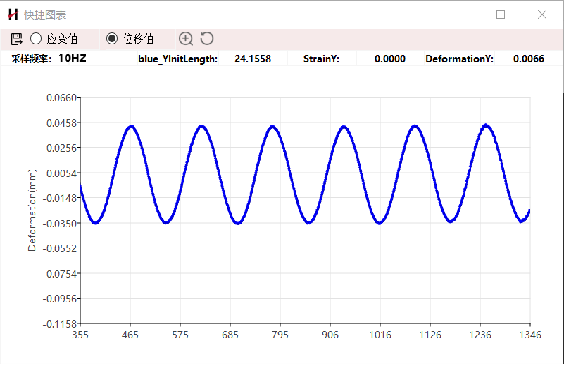

10HZ疲劳加载

海塞姆DIC系统实时计算变形量

四.实验结果

通过这一优化的采集方案,实验中显著减少了高周疲劳测试的图像数据量,降低了硬盘存储需求。此外,系统运行更加稳定,未出现数据延迟或宕机情况。关键的是,尽管减少了采集量,疲劳测试中材料的变形特征依然被准确捕捉,N值和R值的测量结果具有高度可靠性和一致性。

五.应用意义

海塞姆单目二维视频引伸计在金属材料高周疲劳测试中的应用,展示了其在高效数据采集和精确变形监测中的卓越表现。通过疲劳测量模块的应用,系统不仅克服了传统DIC技术在高周疲劳测试中的数据量和存储空间挑战,还提升了测量精度和系统稳定性。这一案例为材料疲劳性能的测试提供了更优的技术路径,也为相关领域的科研和工业应用带来了重要启示。