随着3D打印技术在航空航天、汽车制造等高端领域的广泛应用,材料性能成为设计与生产中的核心关注点。某知名制造商计划开发一款能够在高温环境下稳定运行的3D打印合金零部件。为验证材料的高温力学性能,该客户希望通过350℃升温全场测试获取材料在高温条件下的应变分布和位移变化数据,从而为产品设计优化提供数据支撑。

测试方案与方法

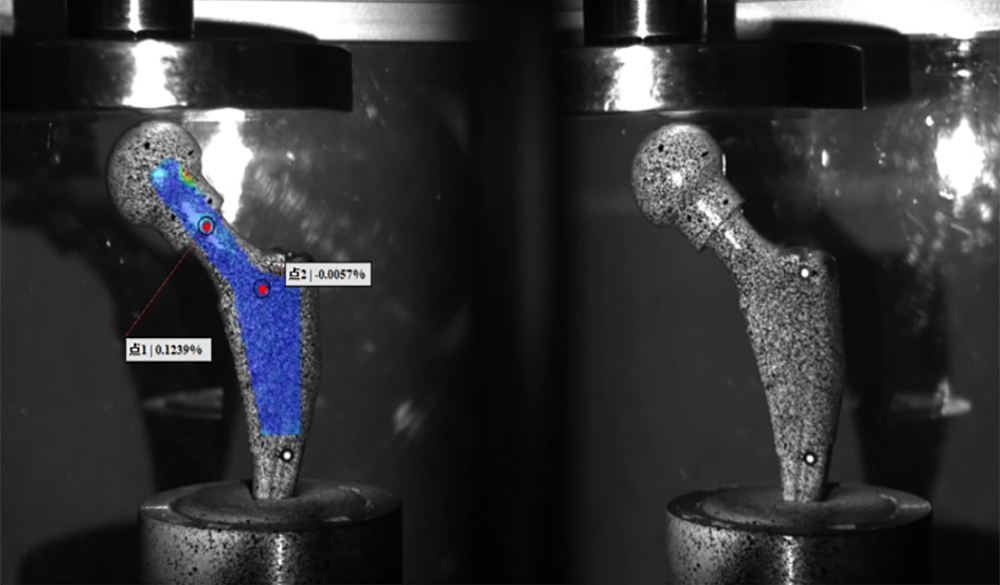

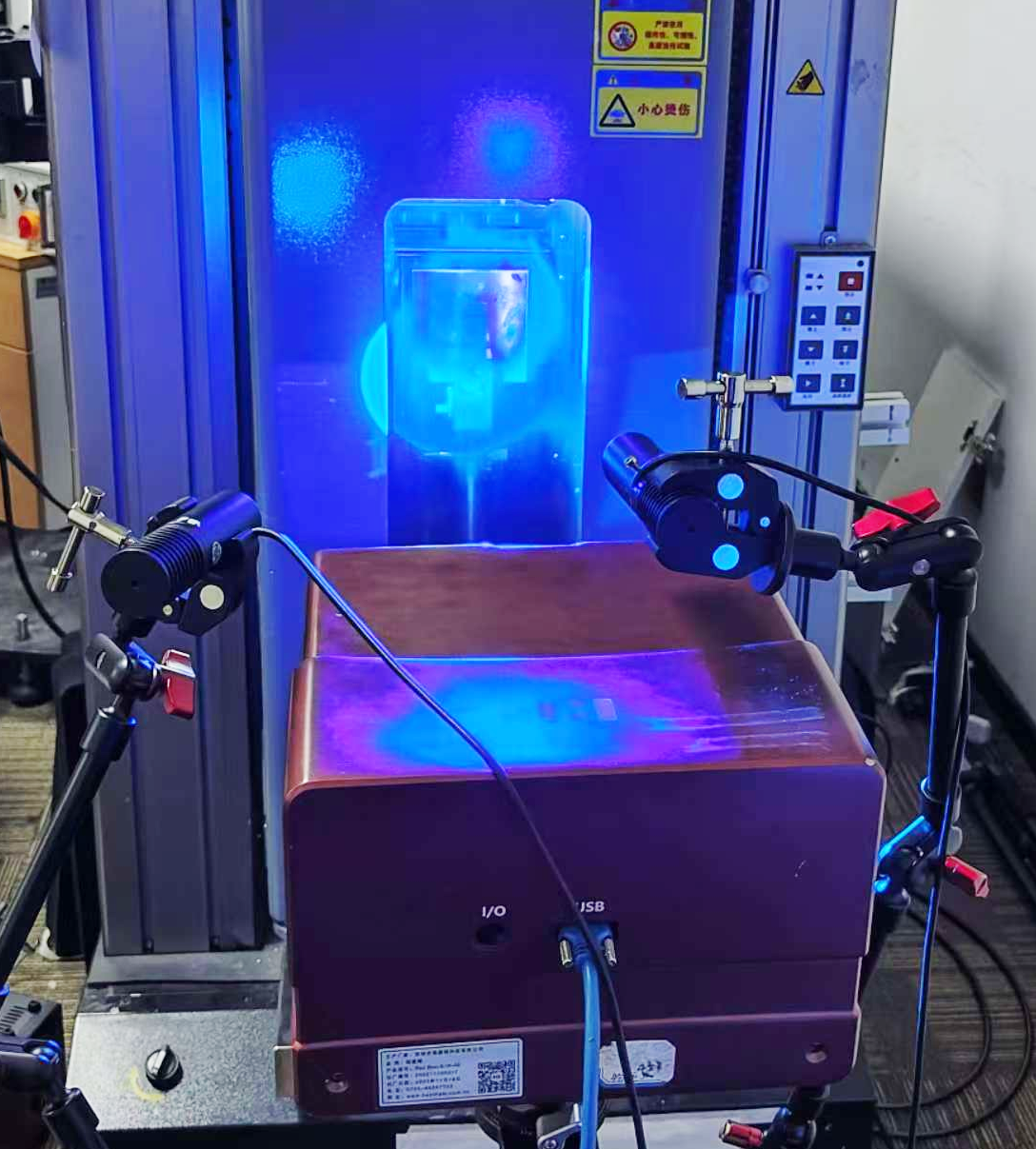

针对客户需求,海塞姆工程师团队设计了一套基于三维高温视频引伸计的高温力学性能测试方案,以精准捕捉材料在高温升温过程中的变形行为。

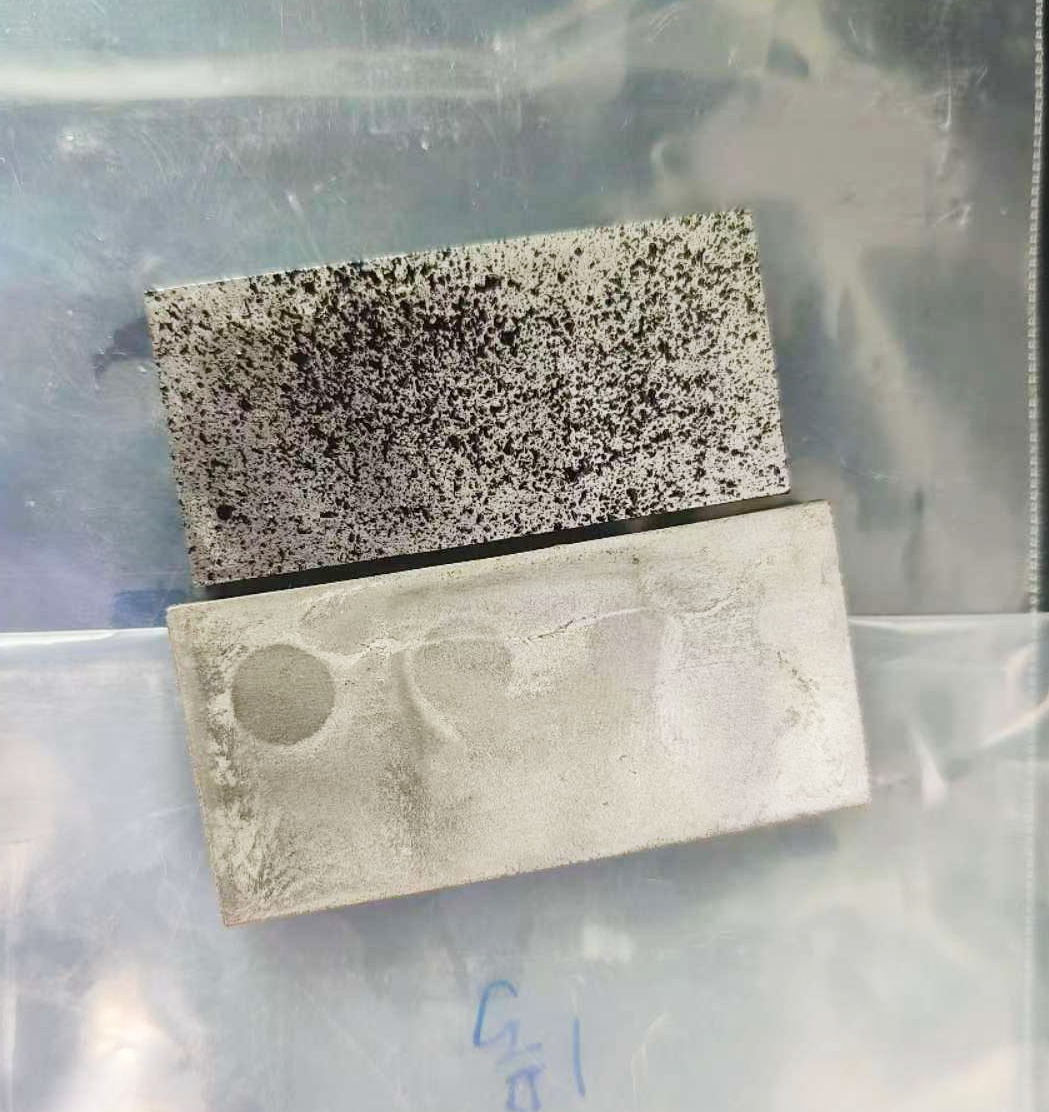

1. 测试准备

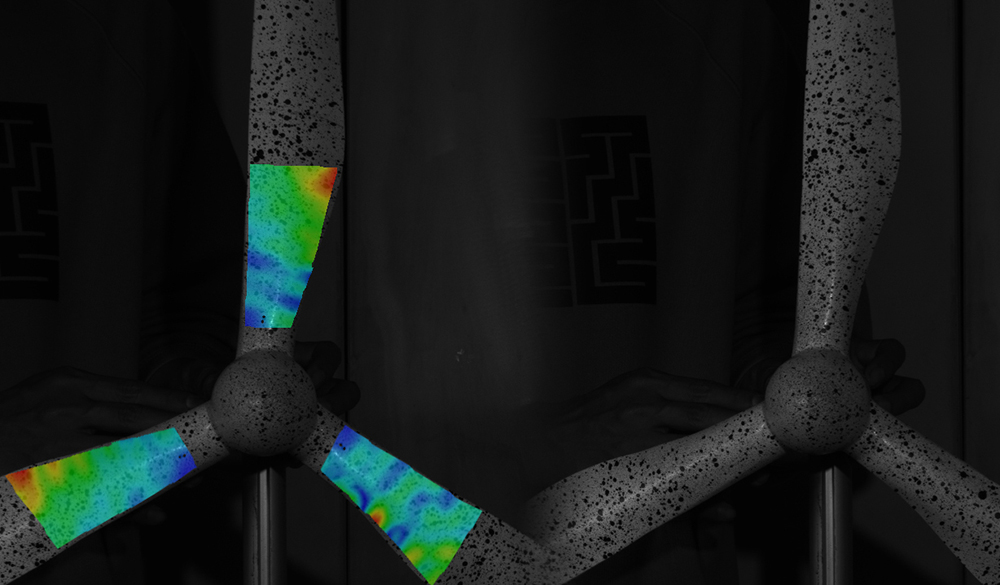

样品处理:将随机散斑均匀喷涂在3D打印合金表面,用于全场应变监测。

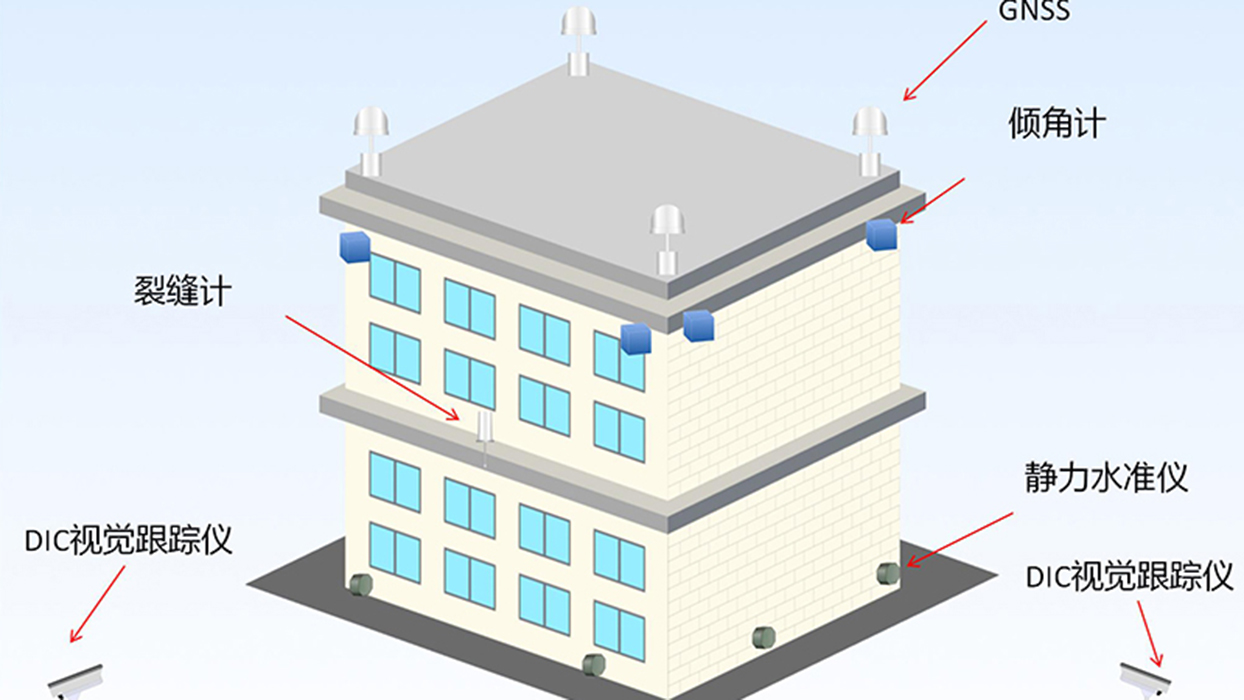

设备布置:采用三维高温视频引伸计与高精度控温装置相结合,实现高温环境下的非接触式测量。

测试设置:通过调节控温设备,将样品温度逐步提升至350℃,模拟实际工况。

2. 数据采集

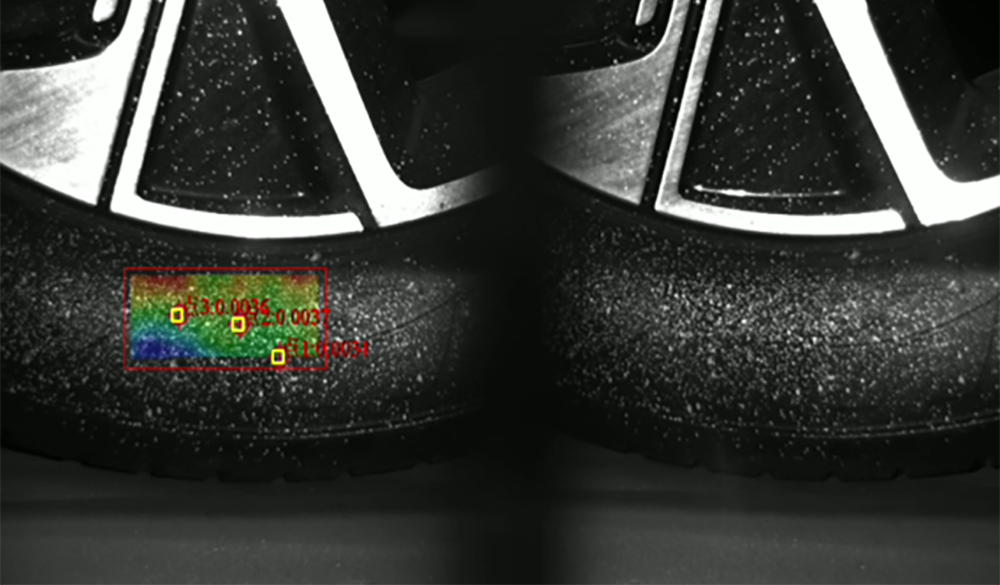

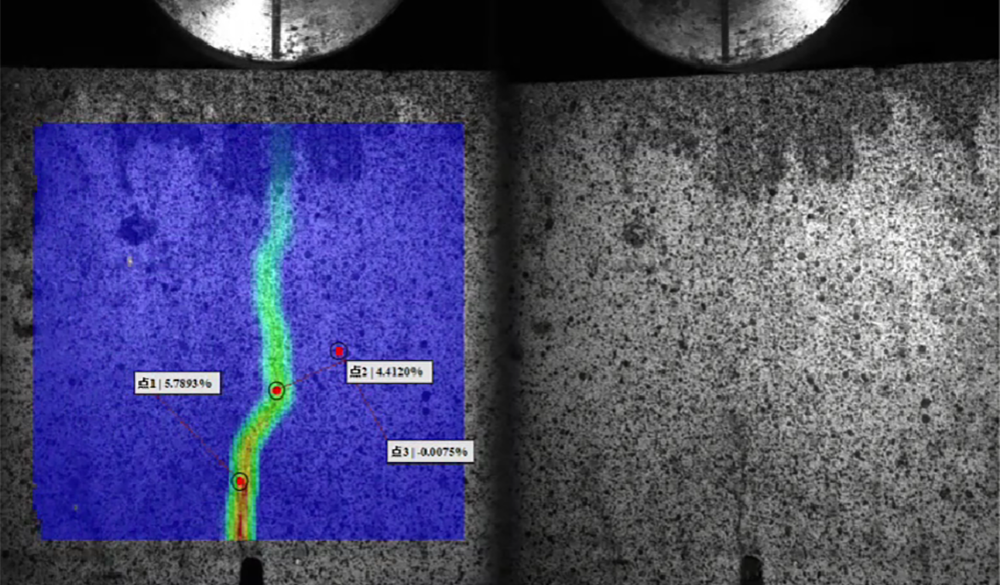

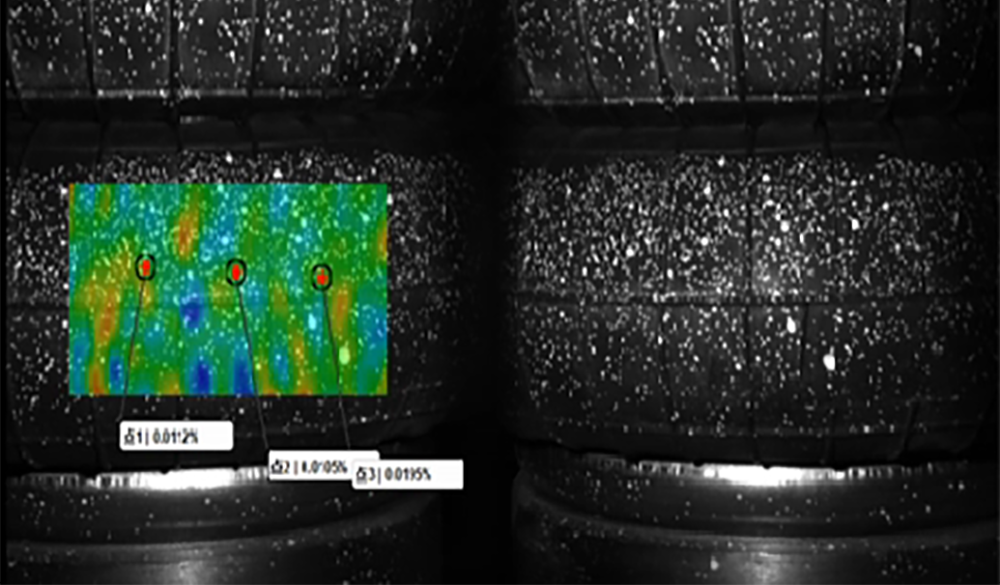

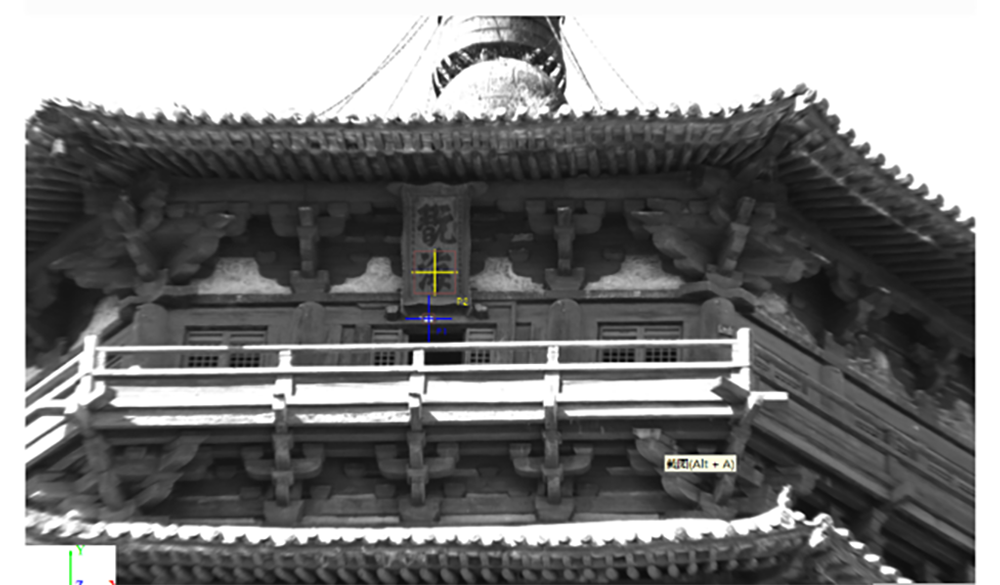

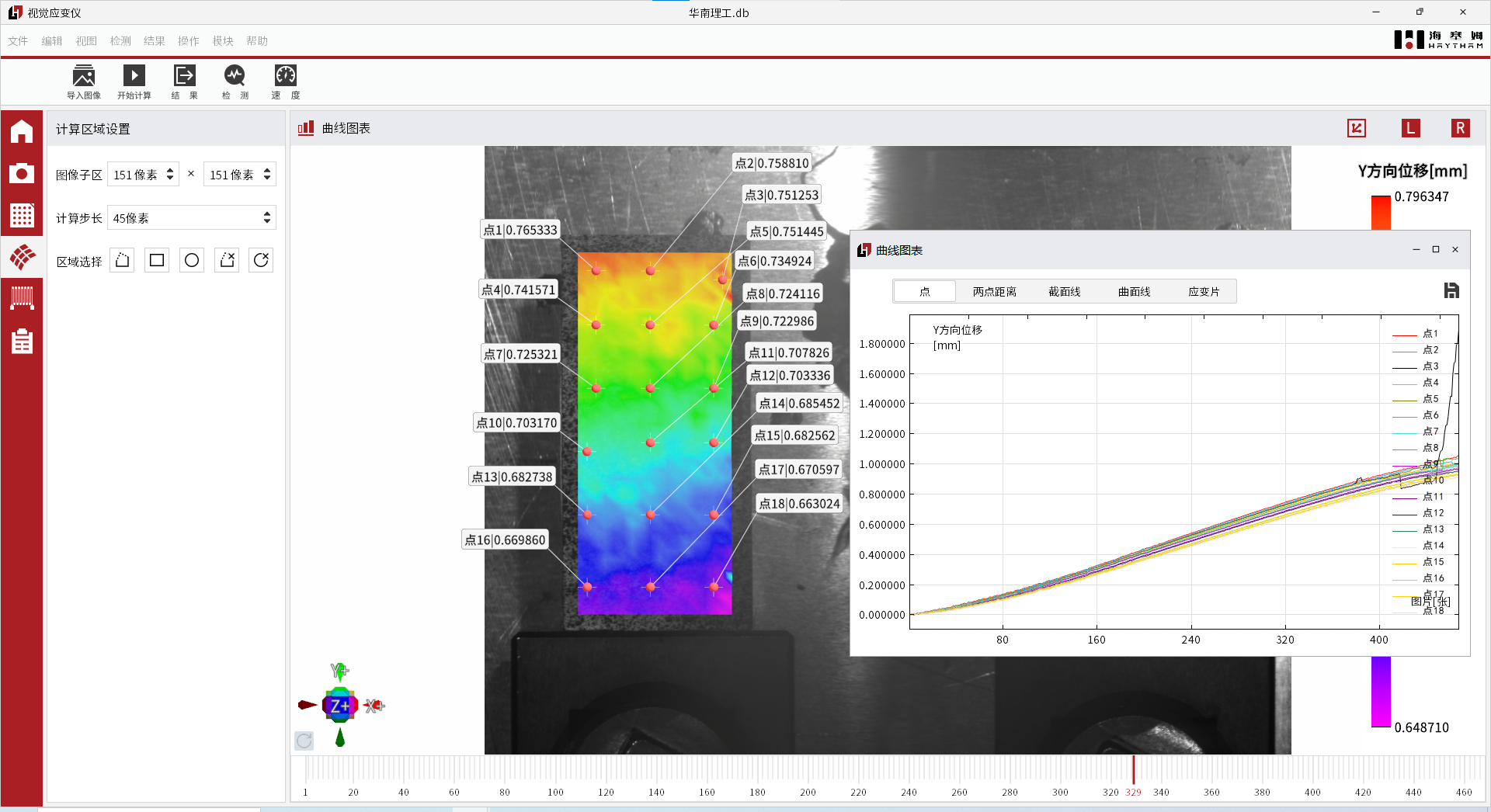

在升温加载过程中,DIC系统实时记录了材料表面的位移和应变分布,生成动态云图与位移曲线,直观呈现材料性能变化。

3. 数据处理

利用配套DIC分析软件,生成Y方向位移曲线与全场应变云图,提取应变集中区域、最大位移值等关键参数,为性能评估提供科学依据。

测试结果与分析

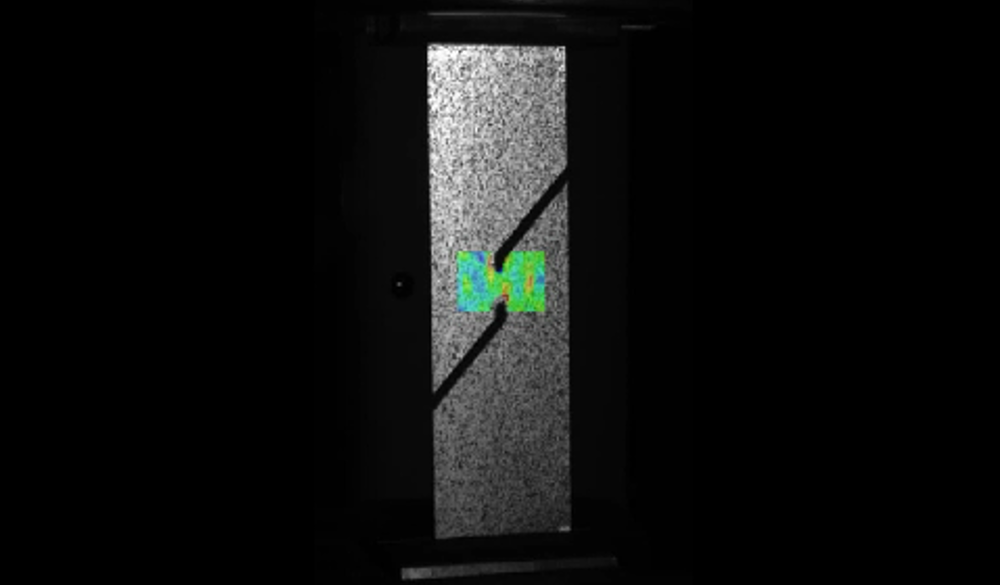

1. Y方向位移分布

测试结果显示,材料表面的位移呈现出梯度变化,从底部到顶部逐步增大。最大位移值约为0.796mm,应变分布均匀,无明显应力集中现象。这表明材料在高温环境下具有较好的热膨胀一致性。

2. 位移曲线解析

关键位置的位移曲线走势一致,材料整体变形行为可预测,未出现异常变形。

实验数据为客户提供了高温条件下的可靠参考,支持其对材料配比和结构优化的进一步研究。

主应变

技术亮点

1. 海塞姆DIC技术优势

非接触式测量:避免传统方法可能引入的实验误差。

全场测量能力:生成动态应变云图,精准捕捉每个细节。

高温适配性:耐高温散斑技术确保在350℃条件下标记点稳定。

2. 实验设计亮点

高效操作:单目DIC技术大幅简化设备布置,节省实验时间。

实时数据反馈:系统生成的动态云图和曲线图表,便于快速分析关键参数。

350℃升温测试不仅验证了3D打印合金的高温性能,还展示了三维高温视频引伸计在材料性能测试中的强大优势。海塞姆致力于为各行业提供专业的力学性能测试解决方案,助力客户直面技术挑战,驱动产品创新。

如果您也对高温材料性能测试感兴趣,欢迎联系我们获取定制化解决方案!