在材料力学与结构测试中,应变测量始终是关键环节。传统电阻应变片虽成熟,但在柔性材料难粘贴、复杂结构布线困难、动态加载噪声放大、测点一旦固定难以调整等场景下,往往束手束脚。科研与工程需要的不仅是数据,更是高效、灵活、可靠、可重复的解决方案。

什么是“虚拟应变片”

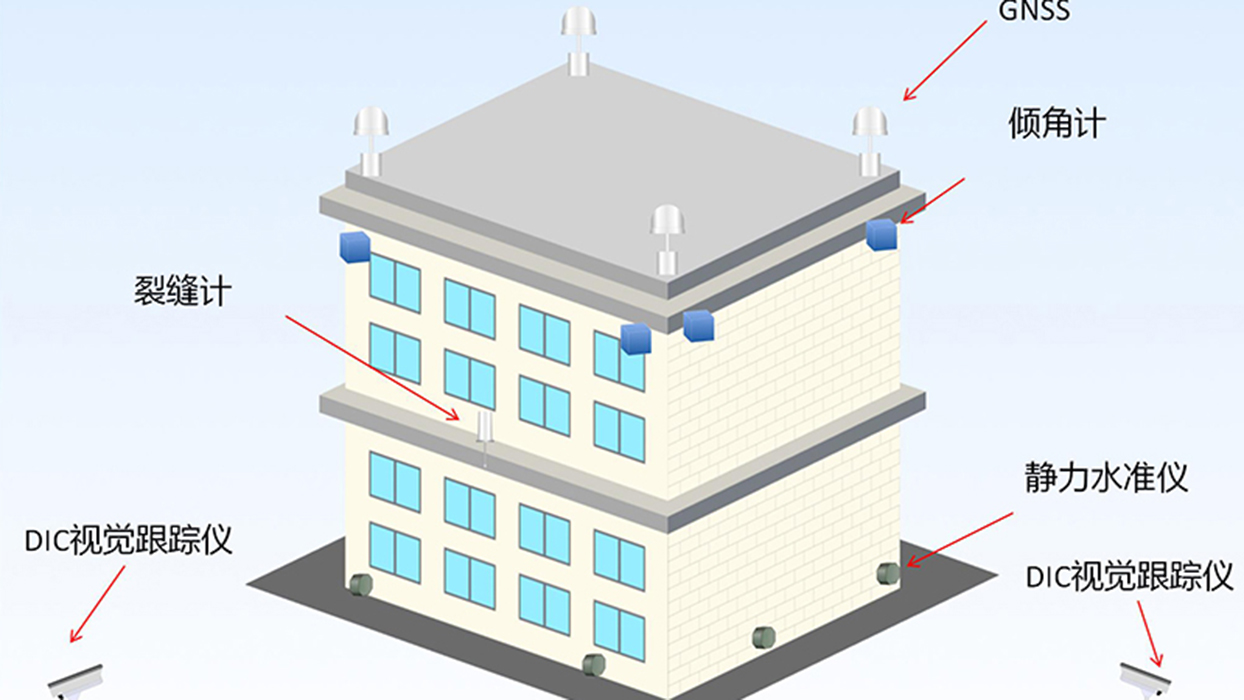

虚拟应变片基于数字图像相关(DIC)算法,并非实体传感器。系统对加载前后的图像进行高精度位移/应变计算,在试样表面任意位置生成“虚拟测点”,可实时或后处理提取应变与位移结果。

核心价值:一次实验采集的一组图像数据即可支持多测点复用;即使实验结束,也能在同一数据上灵活新增测点,满足二次、三次分析。

为什么选择虚拟应变片(相对传统应变片)

典型应用场景

柔性与复合材料:薄膜、蜂窝/夹层、织物/预浸料等拉伸/弯曲/层间剪切。

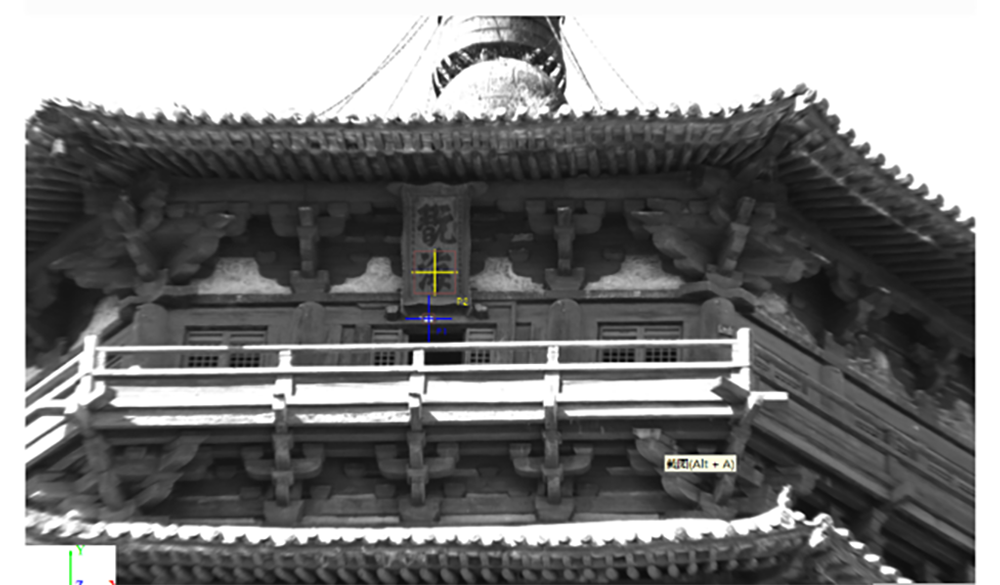

复杂结构与窄小空间:异形构件、焊接/胶接区、加强筋过渡区、孔口/缺口邻域。

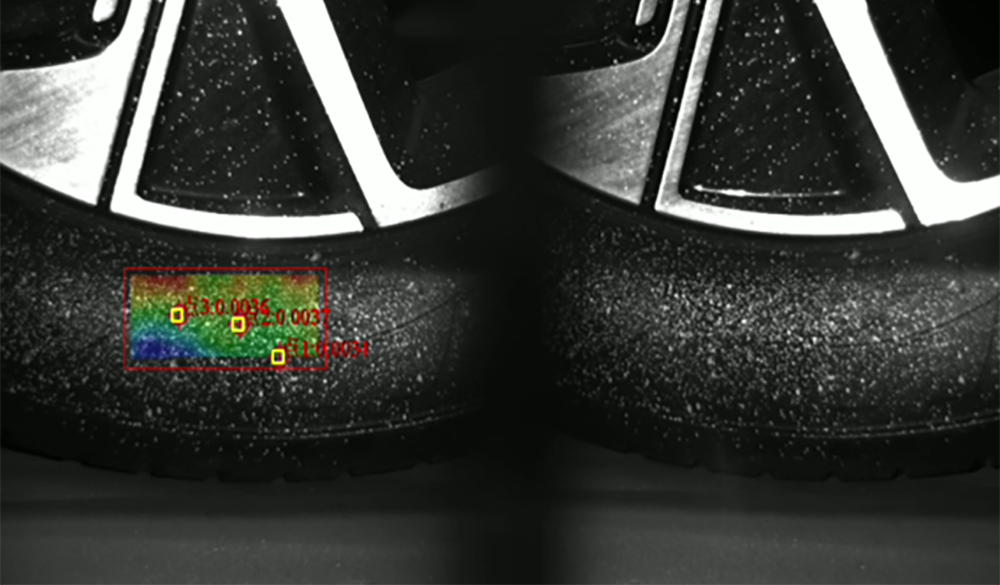

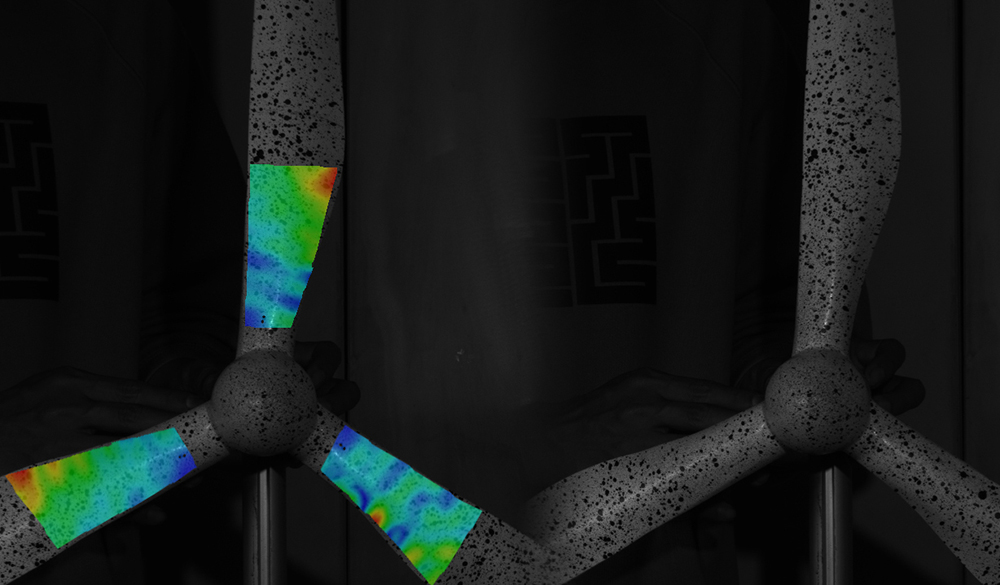

动态与瞬态事件:振动、冲击、旋转、碰撞、疲劳起裂与扩展过程。

……

应用案例

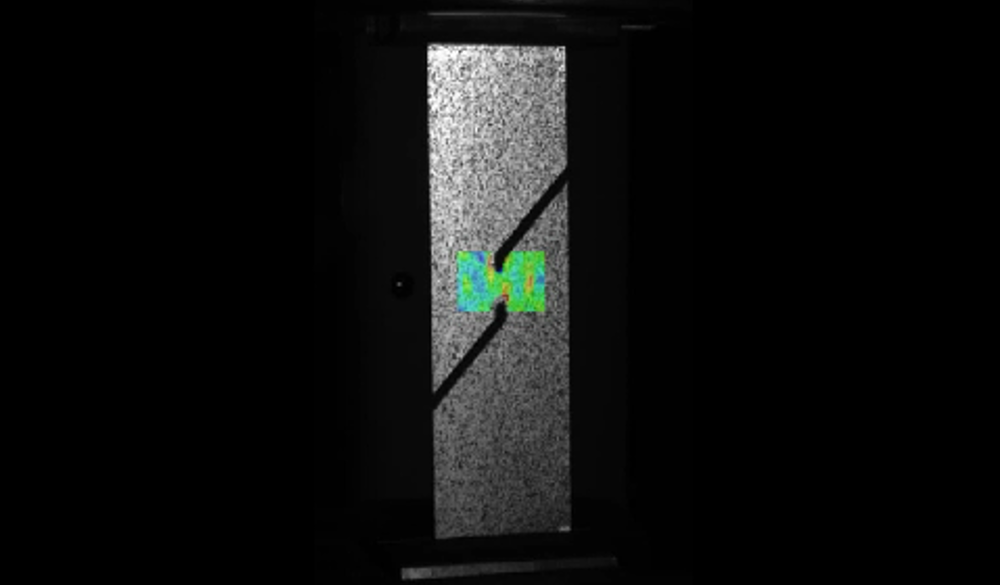

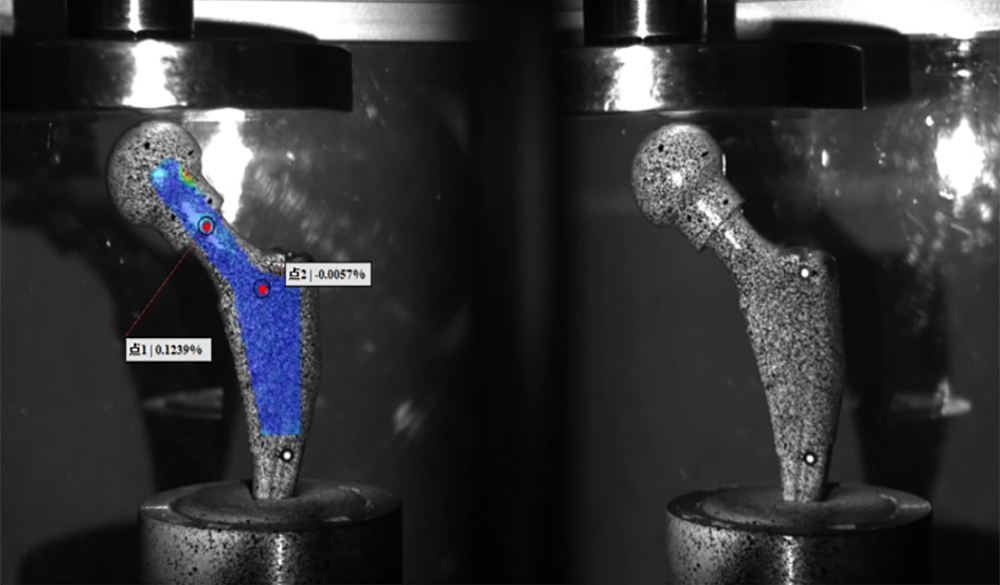

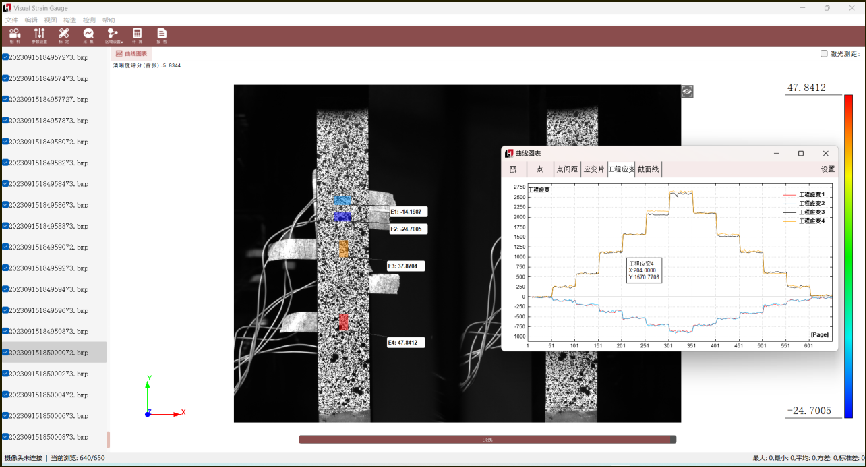

1)复合材料泊松比测试

试样正面喷涂散斑用于 DIC,背面粘贴电阻应变片对比;在影像中布置虚拟应变片,与电阻应变片位置一一对应。

结果:虚拟应变片计算得到的泊松比与电阻应变片高度一致,并进一步推导出弹性模量≈48 GPa,与材料理论值吻合,验证可靠性。

计算方式:泊松比 = 横向应变 / 纵向应变

取值范围:取 1500–2500 这段数据比值的平均值

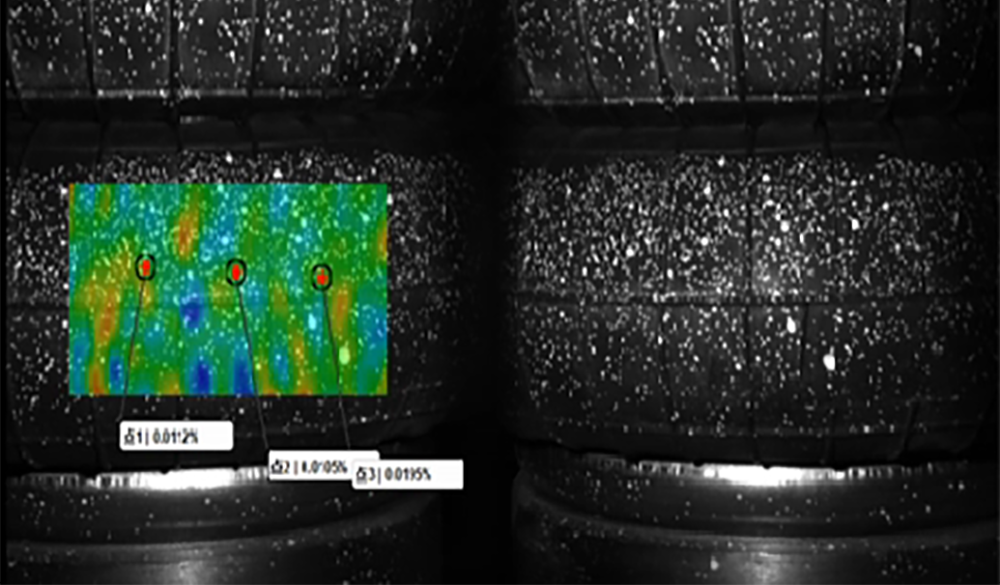

2)振动实时测量

在动态加载与振动工况中,虚拟应变片可实时捕捉应变演化,减少接触链路带来的噪声放大问题,为高速、瞬态测试提供稳定支持。

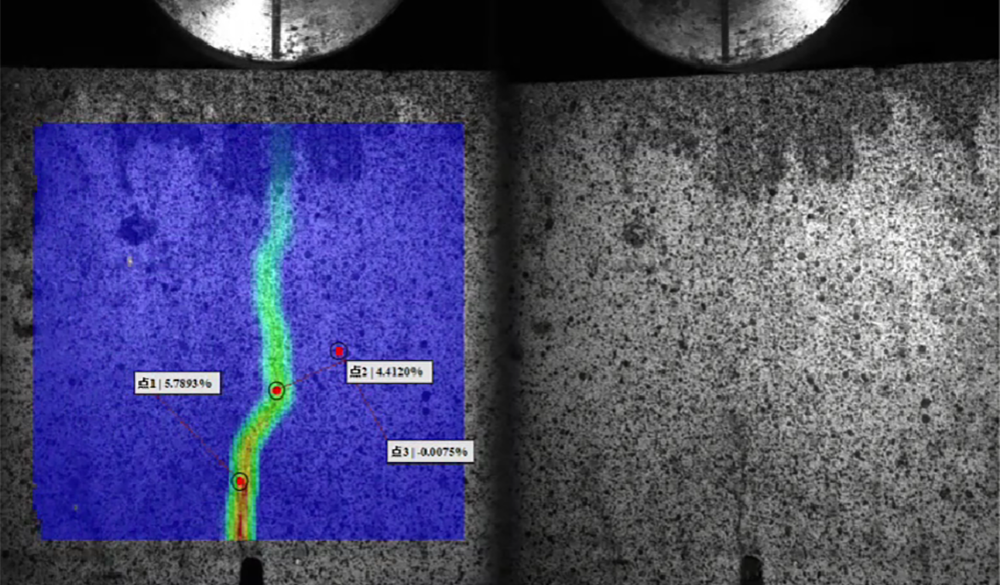

3)复合板材拉伸对比

对比虚拟应变片与相邻电阻应变片的结果:两者曲线趋势高度一致,静载阶段波动在可接受范围内,最大偏差极小,能准确反映应变曲线演化。

何时“直接替代”接触式应变片?

对于柔性材料、复杂几何、动态/高速加载、测点需要反复调整或追溯的任务,虚拟应变片在效率、稳定性与复用性上具备明显优势。在大量实验室与工程场景中,海塞姆虚拟应变片已可直接替代接触式应变片,成为首选方案:准备更快、数据更全、过程更稳、价值周期更长。

常见问题(FAQ)

Q1:虚拟应变片需要贴传感器吗?

A:不需要。虚拟应变片是基于影像计算的“虚拟测点”,无需粘贴或布线。

Q2:实验结束还能新增测点吗?

A:可以。对同一影像数据随时新增或移动虚拟测点,支持多轮复算与审计。

Q3:动态/高速测试是否适用?

A:适用。系统可在振动、冲击等工况实时捕捉应变演化;影像与力学数据可同步分析。